Hochfrequenz-Kohlenstoffstahl-Spiralschweiß-SSAW-Rohrherstellungswerk

Basisinformation.

| Modell Nr. | SXHNGK |

| Maßgeschneidert | Maßgeschneidert |

| Zustand | Neu |

| Rohrmaterial | Kohlenstoffarmer/legierter Stahl/Kohlenstoffstahl |

| Name | Spiralgeschweißte Rohrmühle |

| Transportpaket | Holz Palette |

| Spezifikation | Metall |

| Warenzeichen | SXHNGK |

| Herkunft | China |

| HS-Code | 8501109101 |

| Produktionskapazität | 5 Sätze |

Produktbeschreibung

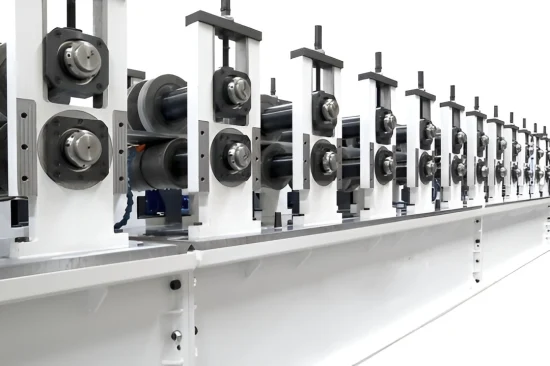

Werkseitiges spiralgeschweißtes Rohrwerk

Einführung in die spiralgeschweißte Backswing-Mühle:

Die Stahlcoils werden von der Mühlenausrüstung entfaltet und nivelliert. Und sie werden in einem bestimmten Winkel zur Formmaschine geschickt. Um einen bestimmten Winkel ergänzt, werden die Endlosrohre nach dem Prinzip der Dreiwalzenwalzmaschine geformt. Das kontinuierliche Spiralschweißen wird mit einer Unterpulverschweißmaschine geschweißt. Auf dem Flugschweißwagen werden die Aufgaben Abwickeln, Coilablösen, Nivellieren, Stahlschneiden und Schweißen erledigt. Wenn der Stahl geschweißt wird, bewegt sich der Flugschweißwagen mit der gleichen Geschwindigkeit wie die Host-Geräte vorwärts. Der Host-Computer verfügt nicht über den Stopp. Nach Abschluss des Stahlschweißens fährt der Flugschweißwagen zurück in die ursprüngliche Position, um auf ein weiteres Coil zu warten. Dieser Modus wird als kontinuierliche Produktionsmethode mit hoher Effizienz, hoher Rohrqualität, seltenen Schweißreparaturen und anderen Vorteilen bezeichnet.

Entsprechend der unterschiedlichen Funktion unserer Produkte sind die spiralgeschweißten Rohrmühlen mit Rückschwenkfunktion in ein API-Standardmodell und ein nationales Standardmodell unterteilt. Das API-Standardmodell produziert hauptsächlich die Förderleitung mit Erdöl oder Erdgas (Fernstrecken). Das Material und die Qualität der Stahlrohre müssen sehr gut sein. Auch die Anforderungen an die Mühlenausrüstung und Prüfgeräte sind sehr hoch. Das nationale Standardmodell produziert Rohre für die Kurzstreckenlieferung von Erdgas oder Wasser, den Rohrleitungsbau in der Stadt, Strukturrohre, Säulenrohre usw. Auch die Anforderungen an das Material und die Qualität des Stahls sind sehr hoch und übertreffen die des API-Standards.

Zusammenfassung

Bei der Schweißrohrmühle handelt es sich um eine spiralgeschweißte Rohrmühle mit rückwärtsschwenkender, kontinuierlicher Produktion, einem fliegenden Schweißwagen, einer Hinterachsschwinge und einer Stahlplattenkantenpositionierung.

Diese Mühle ist das fortschrittlichste Modell unseres Unternehmens und verfügt über die folgende neue und patentierte Technologie:

Automatisches Einstellsystem der Formmaschine

- Automatisches Kontrollsystem für den Fugenabstand

- Intelligentes Qualitätsdateiverwaltungssystem im Stahlrohrlogistikprozess

Nach dem Schneiden der Stahlrohrlänge weist das System dem Rohr eine eindeutige Stahlrohrcodierung zu und sprüht die Codierung auf den Rohrkörper. Der Stahl verwendet diese Codierung und anschließend den Endbearbeitungsbereich jedes Geräts zur Kommunikation und das Stahlrohr in der Endbearbeitung Bereich durch den Handwerksweg, die verschiedenen Prozessbedingungen, Inspektion, Reparatur, erneute Überprüfung der Reparatur, alles zusammen in einer Röhrenqualitätsdatei, diese stahlgeflochtene wie eine ID-Karte, geben Sie einfach das Gewebe ein, die Identität aller Informationen wird dargestellt, einschließlich der Produktion Datum, Produktionsteam, Spulenhersteller, Nummer des Stahlspulenofens, Material, Durchmesser, Wandstärke, Schweißgeschwindigkeit, Schweißdrahtmaterial, ob Verbindungsreparaturschweißen durchgeführt werden soll, Röntgen, Ultraschall, Flachkopfanfasung, hydraulischer Druck, Presszeit, Druckkurve, ob der Defekt Reparaturschweißen und Reparaturschweißen die erneute Inspektion nach all den Informationen, und so weiter. Diese Datei wird wie die ID-Karte des Stahlrohrs im System gespeichert. Es kann auch in elektronischer Form gesichert und zusammen mit dem Stahlrohr an den Kunden geliefert werden. Dieses System eignet sich besonders für die Herstellung von Edelstahlrohren für den Öl- und Gastransport und andere Zwecke, da jedes Stahlrohr eines Edelstahlrohrs rückverfolgbar sein muss. Wenn es ein Problem gibt, kann die Ursache gefunden und die sinnvollste Lösung für die Fehlerursache gefunden werden.

Das System hat für jedes Stahlrohr eine Identitätskarte erstellt, die leicht bis zur Quelle zurückverfolgt werden kann, und die Erstellung der Stahlrohrdatei wird vom System selbst erstellt. Es gibt keinen menschlichen Faktor und die Akte hat eine höhere Glaubwürdigkeit. Das System kann auch das Produktionsmanagement intelligent machen. Das System berechnet die Spezifikationen, die Menge, die Ausbeute, die Anzahl der fehlerhaften Rohre und die Fehler der in dieser Schicht produzierten Stahlrohre. Wenn die Schicht frei ist, wird automatisch ein Bericht erstellt, der die Produktionssituation und -qualität zeigt. Die Geschäftsführung kann zudem ursachenabhängig Maßnahmen formulieren, um den Ertrag zu verbessern. Natürlich wird die monatliche Gesamtstatistiktabelle jeden Monat automatisch erstellt, um ein umfassendes Verständnis des Gesamtbetriebs der Einheit zu ermöglichen.

- Design vor dem Abwickeln

- Automatische Zentrierfunktion des Abwicklers

Am Bedienständer des Abwicklers befindet sich der Zentrierknopf. Wenn die Taste eingeschaltet ist, zentrieren die Doppelkegelköpfe automatisch die Mittellinie der Mühle. Dann stimmt die Spulenmitte mit der Mühlenmitte überein. Es ist keine Einstellung mit den vertikalen Rollen erforderlich. Die Produktionseffizienz wird verbessert und die Instabilität verringert.

Darüber hinaus verfügt das Gerät auch über eine Vorrichtung zum Biegen des Endstücks der Abwickelplatte, um Schwierigkeiten beim Durchführen des Endstücks zu vermeiden. Durch die separate Struktur zum Schneiden und Stumpfschweißen an der Stumpfverbindung wird die Fasenfunktion der stumpfgeschweißten Stahlplatte wirklich realisiert.

Die Hauptziele der Einheit: physische Produktqualität, Produktionskosten, verschiedene Verbrauchsindikatoren und Arbeitsproduktivität haben das inländische fortgeschrittene Niveau erreicht.

Bei der Geräteausrüstung handelt es sich um eine komplette spiralgeschweißte Rohrausrüstung, die mechanische, elektrische Automatisierungssteuerung und hydraulische Steuerung integriert.

Das Gerät ist mit Sicherheitsschutzvorrichtungen für die Ausrüstung und Sicherheitsschutz für Bediener konzipiert und hergestellt. Zum Schutz der Betriebssicherheit wichtiger Geräte und der Sicherheit der Bediener. Beispielsweise ist im Presswerk der Richtmaschine ein Druckgrenzschutzsensor vorgesehen; Der Pressmechanismus der Liefermaschine hat auch eine Selbstschutzfunktion, wenn sich die Plattendicke plötzlich ändert.

Da das gesamte Steuerungssystem die Bustechnologie nutzt, werden die Betriebsparameter der Geräte digitalisiert, kombiniert mit den verschiedenen Ebenen der Leistungsschutzgeräte und verschiedenen Sensorkomponenten, die auf der Hardware eingestellt sind, können durch die Verwaltung der Systemsoftware die verschiedenen Betriebsparameter übertragen werden in Echtzeit an die Steuerung weiter. Das Zentrum analysiert und verarbeitet den Betriebsstatus der Steuerausrüstung rechtzeitig und kann diese Parameter synchron auf dem HMI anzeigen, damit der Bediener einen zeitnahen und effektiven Betrieb durchführen kann, sodass die Bedienbarkeit und Sicherheit der gesamten Einheit qualitativ sind. verbessern.

Das Gerät nutzt die Kantenpositionierung.

Liste der Maschinen

| NEIN. | Name | Menge |

| 1 | Vorabwickler | 1 |

| 2 | Ablösen und Nivellieren | 1 |

| 3 | Abwickler | 1 |

| 4 | Kneifen und Nivellieren | 1 |

| 5 | Schneid- und Gratschweißmaschine | 1 |

| 6 | Unterpulverschweißwagen | 1 |

| 7 | Vertikale Walze auf Fly-Welding-Wagen | 1 |

| 8 | Kneifgerät | 1 |

| 9 | Fliegenschweißende Stützrolle für Wagen und Schienen | 1 |

| 10 | Vertikale Walze auf dem Boden | 1 |

| 11 | Präzisionsrichtmaschine | 1 |

| 12 | Rough Edge Miller | 1 |

| 13 | Präzisionskantenfräse | 1 |

| 14 | Reiniger für Stahlblechoberflächen | 1 |

| 15 | Liefermaschine | 1 |

| 16 | Vorbiege- und Führungsbrett | 1 |

| 17 | Formmaschine | 1 |

| 18 | Internes und externes Schweißgerät | 1 |

| 19 | Lincoln Welder | 4 |

| 20 | Automatisches Laserschweiß-Tracking-System | 1 |

| 21 | System zur Zufuhr und Rückgewinnung von Schweißpulver | 1 |

| 22 | Gerät zur Handhabung von Schweißpulver | 1 |

| 23 | Hinterachse und Zentralisierungsvorrichtung | 1 |

| 24 | Fliegenschneidemaschine | 1 |

| 25 | Getragener Rohrwagen | |

| 26 | Ankerbolzen und eingebettete Teile in der Hauptmaschine | |

| 27 | Hydrauliksystem in der Hauptmaschine | |

| 28 | Elektrische Steuermaschine in der Hauptmaschine | |

| Gesamt (Hauptmaschinenbereich) | ||

| 29 | Gerät zum Entfernen von interner Schweißschlacke vom Vakuumtyp | |

| 30 | Innen- und Außenschweißnahtschleifmaschine | |

| 31 | Maschine zum Aufweiten von Rohrenden | |

| 32 | Röntgeninspektionsgerät | |

| 33 | 3000T Hydrotester | |

| 34 | Φ3600 Rohrenden Planen und Anfasen | |

| 35 | Φ1626 Rohrenden-Bördelmaschine | |

| 36 | OUT-Tests | |

| 37 | Röntgenaufnahmen am Rohrende | |

| 38 | Gewichtung, Messmarkierungsgerät | |

| 39 | Getragener Rohrwagen | |

| 40 | Rohrförderrollenbett | |

| 41 | Rotierende Walze | |

| 42 | Zugrohrgerät | |

| 43 | Empfangsrohrgerät | |

| 44 | Gestell | |

| 45 | Aktives Zugrohrgerät | |

| 46 | Festes Zugrohrgerät | |

| 47 | Ankerbolzen und eingebettete Teile im Präzisionsbereich | |

| 48 | Hydrauliksystem im Präzisionsbereich | |

| 49 | Elektrische Steuermaschine im Präzisionsbereich |

Wenn Sie ein detailliertes Angebot zum spiralgeschweißten Rohrwerk benötigen, geben Sie bitte Ihre Anforderungen an.

Durchmesser: φ000mm-φ0000mm

Länge: xmm-xx mm